Qualitätssicherung in der Produktion

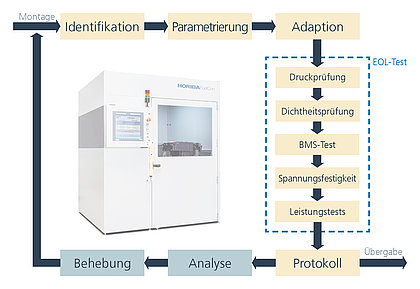

Der End-of-Line-Prüfstand ist am Ende der Batteriemontage angesiedelt und ermöglicht die Überprüfung qualitätsrelevanter Parameter. Zum Prüfumfang gehören Druck- und Dichtheitsprüfungen, Isolationstest und Spannungsfestigkeit, verschiedene Leistungstests sowie die Prüfung und Einbindung des Batteriemanagementsystems (BMS), einschließlich der finalen Klassierung bzw. Gut-/Schlecht-Entscheidung.

Mit der Produktreihe Evaluator EOL bietet HORIBA FuelCon unterschiedliche Testsysteme zur Qualitätssicherung innerhalb der Batterieproduktion an. Anwendung finden diese beispielsweise als Zellentester zur Überprüfung angelieferter Zellen, unmittelbar vor der Zellenmontage in das Batteriegehäuse. Ebenso ist die vollständige funktionale Prüfung der Batterie, einschließlich eines Tests typischer Leistungsparameter am Ende des Fertigungsprozesses möglich.

Für Testanforderungen innerhalb der Fertigung von Batterien bietet HORIBA FuelCon kundenspezifische Lösungen für folgende Anwendungen:

End-of-Line-Test

Eine Qualitäts- und Parameterprüfung der gefertigten Einheiten ist nach der Batterie- und Packmontage notwendig. Für diese Aufgabenstellungen bietet HORIBA FuelCon halb- oder vollautomatische Testsysteme an.

Diese Modultester werden in der Regel kundenspezifisch konzipiert und realisiert und verfügen über die folgende Grundausstattung:

- Integration in Fertigungsautomation

- Werkergerechte Bedienerführung über ein Touchscreen-Operatorpanel

- Vollautomatische Abläufe über „Ein-Knopf-bedienung”

- DMC-Scan einschließlich Anbindung an Fertigungsdatenbanken

- Manuelle oder vollautomatische Adaptierung

- Druck- und Dichtheitsprüfungen

- Prüfung und Einbindung des BMS

- Eingangsparametertest einschließlich elektrischer Prüfungen der BatterieIsolationstest und Spannungsfestigkeit

- Leistungstests

Den Bedürfnissen komplexer Produktionsverfahren von Einzelzellen oder kompletten Batterien

wird der Evaluator-EOL absolut gerecht. Das Grunddesign als Prüfkabine mit modularen Erweiterungen ermöglicht die Integration als einzelne „Zelle” in Montagelinien mit unterschiedlichsten Stückzahlanforderungen.

Das Spektrum reicht von der manuellen Bestückung der Prüfkabine, über semiautomatische Lösungen mit Warenträgern, bis hin zur Einbindung in vollautomatische Zuführprozesse. Neben dem Berührungsschutz gegen hochspannungsführende Teile für den Werker können in der Prüfkabine weitere Sicherheitskomponenten wie Gassensoren, Temperaturfühler, NOT-AUS-Einbindung und eine Brandlöschanlage integriert werden.

Für die Anforderungen der Serienfertigung entwickelt unsere Engineeringabteilung projekt-spezifische Lösungen, die aufgrund unserer langjährigen Erfahrungen allen Anforderungen an Sicherheit und Reproduzierbarkeit genügen. Das Spektrum reicht hier von Adapterplatten für die halbautomatische Bestückung über Hochvoltadapter für hohe Zyklenzahlen bis hin zu verschiedenen Lösungen mit Kontaktfederspitzen.

Wareneingangstest

Insbesondere vor der Batterie- und Packmontage ist eine Qualitäts- und Parameterprüfung der zugehörigen Zellen unerlässlich. Hierfür bieten wir halb- oder vollautomatische Wareneingangstester.

Neben der eigentlichen Wareneingangsprüfung dienen die ermittelten Zellparameter der Wahl optimaler Gruppierungsvarianten bei der Zusammenstellung der Zellen zu kompletten Packs. Der grundlegende Ablauf eines Wareneingangstests ist im Struktogramm dargestellt.

Diese Testzellen werden in der Regel kundenspezifisch konzipiert und realisiert und verfügen über die folgende Grundausstattung:

- Integration in Fertigungsautomation

- Vollautomatische Abläufe

- Identifikation mit DMC-Scan

- Parametrierung durch Anbindung an eine Fertigungsdatenbank

- Manuelle oder vollautomatische Adaptierung

- Funktionsprüfung oder Leistungstest

- Zellspannungsmessung

- Temperaturüberwachung

- Test auf Gut/Schlecht-Entscheidung

Je nach Sicherheitsspezifikation kann die Prüfung in offenen oder geschlossenen Prüfkabinen durchgeführt werden.

Integration von Zusatzausrüstung zur Produktvalidierung

Innerhalb verschiedener Designprozesse, bei Designmodifikationen oder innerhalb der Massenfertigung müssen mechanische (Vibration), klimatische (Thermo- oder Klimakammer) und elektrische Tests (LEE) durchgeführt werden. Mit HORIBA FuelCon Prüfständen ist ein Überlagerung dieser verschiedenen Tests möglich.

Bei einer Validierung ist darüber hinaus die Kommunikation mit verschiedenen Batterie-Management-Systemen erforderlich, einschließlich einer Restbussimulation. Diese wird vollständig vom Prüfstand durchgeführt.

HORIBA FuelCon bietet hier ein breites Spektrum an Lösungen, die auf die jeweiligen Anwendungsbedingungen abgestimmt sind:

- Lade-Entlade-Einheiten mit Klimakammer

- Lade-Entlade-Einheiten mit Rütteltischen

- Kopplung von Klimakammern und Rütteltischen

- Parameterabgleich mit Steuergeräten

- Kommunikation mit Batterie-Managementsystemen

- Restbussimulation

Weitere detaillierte Informationen erhalten Sie im technischen Datenblatt zu EOL, das Ihnen im Download-Bereich zur Verfügung stehen.

Oder rufen Sie uns an! Wir besprechen gern Ihre Anforderungen.